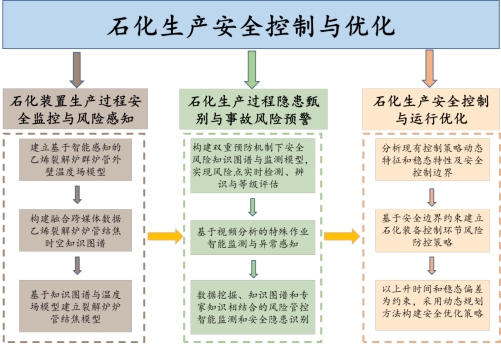

具体地,将围绕着生产过程风险安全管控、故障安全控制和装备生产过程安全优化,开展如下三个方面的研究:

(1)石化装备状态全程监控与故障风险感知。以裂解装置为代表性对象,探明裂解生产全流程全周期的结焦时空动态性,采用人工智能与裂解过程机理、知识查询、知识推理、工业运行数据深度融合的研究方法,设计知识机理融合的结焦模型等新的数学模型与深度学习算法,并利用乙烯裂解炉生产过程实测数据和结焦、清焦等实际情况,对模型、框架和算法进行分析和试验验证,最后将研究成果应用到乙烯裂解炉的工业生产实践中,以突破制约乙烯裂解炉长周期安全稳定运行的技术瓶颈。

(2)石化生产过程隐患甄别与事故风险预警。面向国务院安委会提出的生产安全风险分级管控和隐患排查治理双重预防机制,基于石化运营大数据和工艺机理,研究石化生产过程安全风险点智能检测、辨识与等级评估方法,及时排查、发现风险点,科学判定风险等级,为风险管控决策提供科学依据;研究视频分析、知识图谱和专家知识相结合的风险管控与特殊作业智能监测方法,实时准确甄别安全隐患,确保风险随时处于可控状态,预防事故的发生。

(3)石化生产安全控制与运行优化。兼顾装备运行过程的安全、稳定与优化,开展面向石化工艺流程安全的运行优化与容错控制技术探索,确定影响智能装备安全的要素约束(特别是温度、压力、流速等要素约束)的数学表示及安全边界,建立满足安全边界约束的安全稳定约束控制策略集,搭建对仪表工况以及数据异常具有容错能力且系统响应可被有效控制在安全约束内的防护型的先进过程控制理论框架,实现对乙烯裂解炉等大型复杂生产装备在安全性和容错能力方面的性能提升。

Copyright 石化装备智能安全广东省重点实验室 粤ICP备05008880号